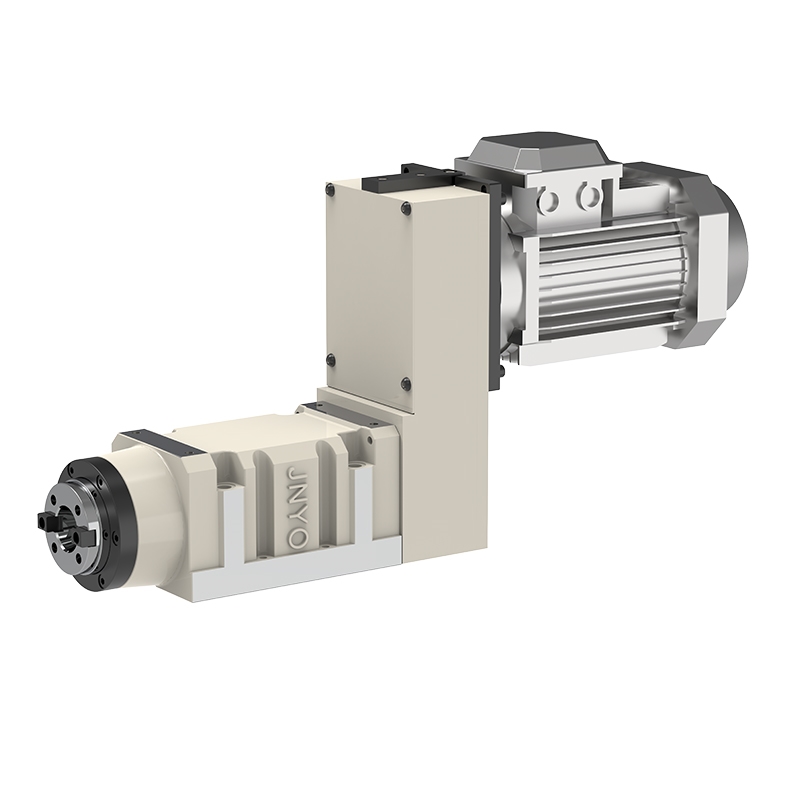

机床主轴动力头具备优异的调速特性

点击次数:668 更新时间:2025-11-18

机床主轴动力头具备优异的调速特性,可覆盖从粗加工到精加工的全范围工艺要求。例如,在铝合金材料上进行大余量去除时可采用高转速低进给策略;而在硬质合金模具钢上则切换为低速大扭矩模式。这种灵活性显著缩短了单件生产周期,尤其适合多品种小批量生产场景。通过预载恒压预紧的轴承组、热变形补偿技术和动平衡校正工艺,动力头的径向跳动误差可控制在微米级范围内。配合机床本身的导轨精度,能够实现IT5级以上的孔系加工公差,满足航空航天领域对关键配合面的严苛标准。

集成式传感器模块可实时监测主轴负载、温度变化等参数,配合自适应控制系统自动优化切削参数。部分机型还支持在线检测功能,通过接触式测头实现加工过程中的尺寸自校验,大幅降低废品率。模块化设计使易损件(如密封圈、传动带)的更换无需拆解整个主轴单元。润滑系统多采用油气混合供给方式,既保证润滑效果又减少油雾污染。关键部件选用耐磨材料并经过热处理强化,正常工况下使用寿命可达数万小时。

机床主轴动力头的紧凑型结构设计使得它在有限行程内完成复杂动作成为可能。例如立式加工中心的Z轴行程较短时,仍可通过动力头的伸缩功能实现深腔槽类零件的全工序加工。通过机电一体化设计与精密制造工艺的结合,不仅实现了高效稳定的切削性能,更赋予设备强大的工艺适应性和智能化升级潜力,成为现代制造业提升生产效率与产品质量的关键装备。

机床主轴动力头的测定步骤:

1.准备工作

-设备检查:确保机床处于正常待机状态,各部件连接牢固,无明显松动或损坏迹象。同时,准备好所需的测量工具,如转速表、扭矩仪等。

-环境确认:保证测量环境稳定,避免外界干扰因素对测量结果产生影响,例如强电磁场、振动源等。

2.转速测定

-直接测量法:使用非接触式的转速传感器或手持式转速表,将其对准主轴的动力输出端,在主轴稳定运行时读取转速数值。多次测量取平均值以提高准确性。

-间接计算法:如果已知电机的转速和传动比(通过皮带轮、齿轮等传动装置),可以根据公式计算出主轴的实际转速。但这种方法相对不够准确,适用于初步估算。

3.扭矩测定

-专用仪器测量:采用扭矩仪连接到主轴上,在加载一定负荷的情况下,测量主轴所传递的扭矩大小。同样需要进行多次测量并记录数据,以获取可靠的结果。

-切削力反推法:在实际加工过程中,通过监测切削力的大小,并结合刀具的几何参数和切削条件,间接推算出主轴所承受的扭矩。不过此方法受多种因素影响,精度有限。

4.功率测定

-电参数法:对于电动主轴,可以通过测量电机的输入电压、电流和功率因数等电参数,然后根据电能转换为机械能的效率关系,计算出主轴的输出功率。

-力学方法:利用测功机等设备,对主轴施加负载并测量其在该负载下的转速和扭矩,进而计算出功率。这种方法较为准确,但需要专门的测试设备。

5.精度检测

-径向跳动检测:将百分表安装在固定支架上,使表头垂直接触主轴表面,缓慢转动主轴一周,观察百分表指针的偏差值,即为径向跳动量。该值应符合设备的技术要求。

-轴向窜动检测:用类似的方法,将百分表沿主轴轴线方向放置,测量主轴在轴向方向上的位移变化,评估其轴向稳定性。

6.数据分析与记录

-整理数据:将上述各项测量得到的数据进行整理,包括转速、扭矩、功率、精度等方面的数值。

-对比标准:与机床制造商提供的技术规格书或相关行业标准进行对比,判断动力头的性能是否达标。

-趋势分析:如果有历史数据可供参考,可以进行趋势分析,了解动力头性能的变化情况,及时发现潜在问题。